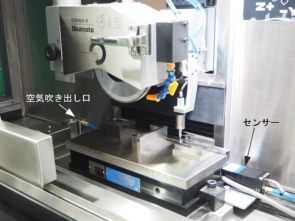

岡本工作機械製作所とメトロール(東京都立川市)は共同で、これまで難しいとされてきた平面研削盤の自動運転機能を開発、「メカトロテックジャパン2021」(2021年10月20~23日、ポートメッセなごや)に出展した。円板形の砥石を回転させたまま位置を約1μmの高精度で測定し、ワークとの位置合わせを自動で実行する。既存の装置に100万円程度の追加費用で装着でき、無人での運転が可能になる(図1)。

有人加工が続く理由

研削盤の数値制御(NC)対応は、意外と進んでいない。新型コロナウイルス感染症拡大前の2019年の経済産業省生産動態統計年報では、研削盤の年間販売金額は約1400億円で、金属工作機械全体の約13%。年間生産台数は約5400台で、このうちNC研削盤は約3700台、NC対応でない汎用研削盤が約1700台となっている。工場自動化が叫ばれる時代なのにNC対応の機械は全体の約69%に留まり、「円筒研削盤を別にして、平面研削盤に限ればNC比率は約6割に減る」(岡本工作機械製作所)。切削加工ではNC工作機械であるマシニングセンターが圧倒的多数を占め(汎用フライス盤の統計項目がない)、旋盤でも約90%がNC対応であるのに比べて、研削盤のNC対応の割合は少ない。

平面研削盤は研削盤の一種で、円板状の砥石を回転させつつ、ワークに当てて研削面と平行に動かし、研削面を高精度に仕上げる工作機械。切削加工では得られない、1μm程度の高い平面度や平行度を必要とする部品の加工に用いる。

メトロールは、自らが汎用(NC対応でない)平面研削盤のユーザーであり、例えばツールセッター(工具長測定器)の部品で高い平行度を得る加工に使う(図2)。NCを使わないのは、砥石とワークの位置合わせ(ゼロ点の特定)を人手に頼らざるを得ないからだ。ゼロ点が特定できれば、あとは一定の切り込みや送りで砥石を動かす加工だからNCでもよいはずだが、熟練者が続けて加工した方が手っ取り早い。

砥石とワークの位置合わせは、細かくいうと回転する砥石をワークの上からゆっくり降ろしていき、ワークに接触する高さがどこかを探る作業になる。ワークに初めて砥石が接触する高さがゼロ点だ。この時、ワークと砥石が接触する前に、何も加工できないエアカットの時間がどうしてもできてしまう。エアカットなしでいきなり位置を合わせられないのは、強く当たってしまうと砥石やワークの破損の原因になるためだ。

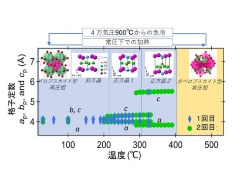

砥石の表面位置を正確に把握できればいきなり位置合わせできるはずだが、その表面位置の把握が難しい。砥石は使用する過程で径が徐々に減っていく。さらに、砥石の表面には不規則な凹凸があり、どこかを測定しても他に出っ張っている場所がある可能性が残る(図3)。

砥石は、硬い砥粒(とりゅう)をバインダーで固めた構造であり、砥粒がワークを削る。しかし砥粒もすり減って切れ味が鈍っていく。鈍った砥粒は大きな力を受け、自身が砥石から脱落していく。すると、砥石の中にあった別の砥粒が表面に露出し、新たにワークを削り始める仕組みになっている。従って、自動化のためには、加工の機会ごとに、直前の砥石の径を把握しなければならない。

現状では、位置合わせの自動化のためにアコースティックエミッション(AE)センサー、すなわち音響振動のセンサーを使う方法があるという。しかしAEセンサーは、結局砥石がワークに当たった時の振動を検出するものだから、砥石がワークにハードに当たるのを防ぎ切れずに加工精度が低下する。エアカットも必要なままだ。

センサーを付けずに、ドレッシング(研ぎ直し)によって砥石の径を管理して自動化を図る方法もある。ただし、ひんぱんなドレッシングが必要になり、それだけ研削機の稼働率が低下する。さらに、ドレッシングは砥石をダイヤモンドの専用工具ですり減らす作業に他ならず、加工しないのに砥石が急激に摩耗することになる。